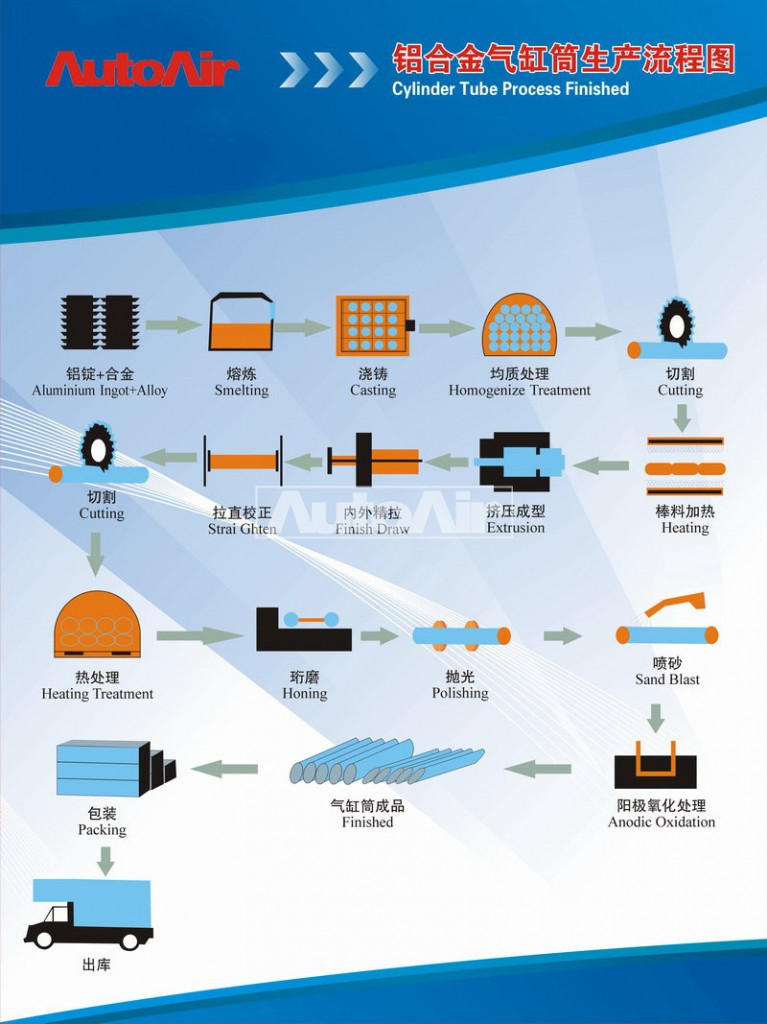

El procés de producció del tub de cilindre pneumàtic

Taller de matèries primeres

Taller de matèries primeres

Taller d'extrusió

Taller d'extrusió

Acabar el taller de dibuix

Acabar el taller de dibuix

Taller de perfeccionament

Taller de perfeccionament

Taller de poliment

Taller de poliment

Taller d'explosió de sorra

Taller d'explosió de sorra

Taller d'oxidació anòdica

Taller d'oxidació anòdica

Embalatge Tub de cilindre pneumàtic

Embalatge Tub de cilindre pneumàtic

Taller de material preparat

Taller de material preparat

En primer lloc, després de rebre els dibuixos personalitzats del client o el client adopta els nostres dibuixos estàndard, comprarem la matèria primera per a l'obertura del motlle.

Pas 1:Perfil d'alumini extrusionat segons el dibuix per motlle

2 jocs de màquines d'extrusió de perfils d'alumini resistents

Pas 2:Finalitzar el sorteig

Pas 3:Redreçar

Pas 4:Tall

Pas 5:Tractament de calefacció

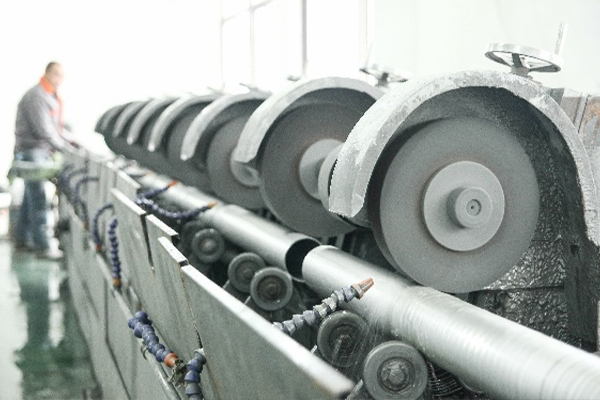

Pas 6:Afilat

12 jocs de màquines de rectificat de tubs de cilindre pneumàtic

Preguntes freqüents:

P1: Què és el rectificat?

R: Processament d'acabat de la superfície d'acabat amb la pedra d'amolar (també anomenada pal de rectificat) incrustada al capçal de rectificat.També conegut com a avorrit.Principalment processa diversos forats cilíndrics amb un diàmetre de 5 a 500 mm o fins i tot més gran, i la relació entre la profunditat del forat i el diàmetre del forat pot arribar a 10 o més.En determinades condicions, també pot processar plans, superfícies circulars externes, superfícies esfèriques, superfícies dentàries, etc. La circumferència exterior del capçal de rectificat està incrustada amb 2-10 pedres de esmolar amb una longitud d'aproximadament 1/3 a 3/4 de la longitud del forat.Quan es perfecciona el forat, gira i es mou cap endavant i cap enrere.Al mateix temps, s'expandeix uniformement per la molla o el control hidràulic del capçal de rectificat.Per tant, l'àrea de contacte amb la superfície del forat és més gran i l'eficiència de processament és més alta.La precisió dimensional del forat després del rectificat és IT7 ~ 4, i la rugositat superficial pot arribar a Ra0,32 ~ 0,04 micres.La mida del marge de rectificat depèn del diàmetre del forat i del material de la peça de treball, generalment 0,02 ~ 0,15 mm per a peces de ferro colat i 0,01 ~ 0,05 mm per a peces d'acer.La velocitat de rotació del capçal de rectificat és generalment de 100 ~ 200 rpm i la velocitat del moviment alternatiu és generalment de 15 ~ 20 m / min.Per eliminar les estelles de tall i les partícules abrasives, millorar la rugositat de la superfície i reduir la temperatura de la zona de tall, s'utilitza sovint una gran quantitat de fluid de tall, com ara querosè o una petita quantitat d'oli de cargol, durant el funcionament, i de vegades també s'utilitza emulsió d'extrema pressió.

Pas 7:Polit

2 jocs de màquines de polir superfícies

Pas 8:Explosió de sorra

2 jocs de màquines de sorra de superfície

PMF

P1: Què és l'explosió de sorra?

R: El procés d'utilitzar l'impacte del flux de sorra d'alta velocitat per netejar i rugir la superfície del substrat.L'aire comprimit s'utilitza com a potència per formar un feix de raig d'alta velocitat per ruixar el material de polvorització (mineral de coure, sorra de quars, sorra d'esmeril, sorra de ferro, sorra de Hainan) a gran velocitat a la superfície de la peça a tractar, de manera que es canvia l'aspecte o la forma de la superfície exterior de la superfície de la peça, a causa de l'impacte i l'acció de tall de l'abrasiu a la superfície de la peça, la superfície de la peça pot obtenir un cert grau de neteja i rugositat diferent, de manera que es milloren les propietats mecàniques de la superfície de la peça, millorant així la resistència a la fatiga de la peça i augmentant-ne el recobriment. L'adhesió entre les capes amplia la durabilitat de la pel·lícula de recobriment i també és favorable a l'anivellament i la decoració del recobriment.

Pas 9:Anoditzat

2 jocs de línies de tractament d'anodització

Preguntes freqüents:

P1: Què és l'anoditzat?

R: L'oxidació anòdica, l'oxidació electroquímica de metalls o aliatges.L'alumini i els seus aliatges formen una capa de pel·lícula d'òxid sobre els productes d'alumini (ànode) sota l'acció del corrent aplicat sota l'electròlit corresponent i les condicions específiques del procés.Si no s'especifica l'anodització, normalment es refereix a l'anodització d'àcid sulfúric.

Per tal de superar els defectes de la duresa de la superfície de l'aliatge d'alumini, la resistència al desgast i altres aspectes, ampliar l'àmbit d'aplicació i allargar la vida útil, la tecnologia de tractament de superfícies s'ha convertit en una part indispensable de l'ús de l'aliatge d'alumini i actualment la tecnologia d'anodització és el més utilitzat i amb més èxit.

Pas 10:Tubs de cilindres d'alumini acabats

Pas 11:Embalatge de tubs de cilindre d'alumini